| Подвесные конвейеры |

| Подъемно-транспортные устройства | |||

| 06.02.2014 16:09 | |||

|

В сборочных цехах массового и серийного производства широкое распространение имеют подвесные конвейеры. Подвесной конвейер представляет собой ряд тележек с подвесками, перемещающихся по замкнутому монорельсу под действием тяговой цепи. Конструкция подвесного конвейера обеспечивает пространственную трассу с поворотами ее в любом направлении в горизонтальной и вертикальной плоскостях. Экономия производственной площади является основным преимуществом этих конвейеров.

Пространственность трассы и большая длина конвейеров, доходящая до нескольких сот метров, позволяет применять их для обслуживания большого количества сборочных мест, расположенных даже на разных этажах цеха, а иногда и в разных зданиях. Последнее обстоятельство позволяет использовать подвесные конвейеры для межцеховой транспортировки грузов, а также в качестве «подвесных» складов.

Все подвесные конвейеры, применяемые в настоящее время на сборке и при межцеховых транспортировках, можно разделить на три группы:

1) грузонесущие;

2) грузотянущие;

3) подвесные конвейеры толкающего типа.

У грузонесущих тележки с подвесками связаны с тяговой цепью постоянно. Подвески для установки транспортируемого узла могут быть различных конструкций и в зависимости от назначения выполняются в виде этажерок, лотков, крюков, специальных поворотных приспособлений и т. п. (фиг. 32).

Фиг. 32. Подвески для различных грузов.

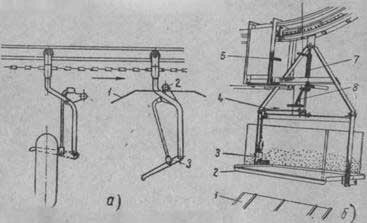

Загрузка и разгрузка подвесок обычных подвесных конвейеров производится вручную или с использованием грузоподъемных устройств типа талей. Для разгрузки в заданном месте применяют различные автоматические приспособления. Одно из них показано на фиг. 33, а. При своем перемещении ролик 2 приспособления упирается в специальный упор, выполненный в виде шины 1, и через систему рычагов заставляет повернуться штырь 3 с подвешенным на него грузом. Штырь наклоняется, и груз; сползает с него под действием собственного веса.

Конструкция другого автоматического приспособления для разгрузки подвески показана на фиг. 33,6. Перед загрузкой подвески кулачок 6 при помощи рукоятки 8 устанавливается на определенную высоту, соответствующую высоте установки упора 5. Упор этот помещается на пути движения тележки с подвеской в месте, где должна производиться разгрузка груза. При подходе подвески к этому месту кулачок наталкивается на упор и поворачивается на некоторый угол. Вместе с ним поворачивается валик 7, который через систему рычагов 4 воздействует на запор 3 и отпирает его. Под действием веса груза дно подвески 2 поворачивается, и груз по скату 1 сползает на рабочее место.

Фиг. 33. Автоматические приспособления для разгрузки подвесок подвесного конвейера.

Грузотянущие конвейеры отличаются от грузонесущих тем, что груз у них перемещается на тележках, двигающихся по полу специальными крюками. Этот тип подвесных конвейеров применяется редко и только для межцеховых перевозок.

Конвейеры толкающего типа имеют два подвесных пути: верхний (тяговый), такой же, как и у обычных подвесных конвейеров, предназначенных для перемещения тележек, и нижний (грузовой) для перемещения подвесок с грузами. Подвески,с грузами у толкающих конвейеров не связаны с тележками и перемещаются по нижнему ходовому пути при помощи кулаков-толкателей, закрепленных на тяговой цепи. Правый толкатель ведет грузовую подвеску, толкая ее, левый ограничивает самопроизвольное движение тележек в другую сторону, например при перемещении по наклонному пути.

Создание толкающих конвейеров, получающих в настоящее время все более и более широкое применение, явилось результатом совершенствования обычных подвесных конвейеров в связи с комплексной механизацией и автоматизацией производства.

Наличие двух раздельных путей в толкающем конвейере позволяет отключать некоторые подвески с грузом и переводить их на другие отводные пути, не влияя на

общий темп движения, а затем снова возвращать их на конвейер.

Перемещение подвесок по отводным путям может производиться вручную, под действием собственного веса или автоматически с помощью самостоятельного конвейера. Отводные пути могут использоваться для различных целей. Неприводные отводные пути обычно служат в качестве промежуточного склада деталей и узлов перед выдачей их на сборку или в качестве распределительных устройств при подаче деталей и узлов на сборку. Приводные отводные пути выполняют роль самостоятельных конвейеров и предназначены для транспортирования деталей и узлов на линиях сборки, имеющих различную длину. Собранные на таких отводных путях узлы автоматически через определенные промежутки времени подаются на основную трассу конвейера, не нарушая, таким образом, непрерывности общей сборки.

Примером такой работы толкающего конвейера могут служить линии окраски и сушки собранных изделий. Как известно, окраска не требует значительного времени на ее выполнение, в то время как сушка происходит в течение длительного времени. Ясно, что применение обычного подвесного конвейера не позволяет объединить выполнение обеих этих операций на одном конвейере. При использовании толкающего конвейера задача решается легко: окраска и сушка производятся на одном конвейере.

Значительно расширены возможности толкающего конвейера в сборочном цехе на заводе Форда в Кливленде (США). На нем производят сборку мотора, окраску, сушку, испытание, контроль, складирование и отправку в экспедицию. Все эти операции выполняются на одной подвеске толкающего конвейера без перегрузки собираемого узла.

Переход транспортируемых подвесок с грузами с основной ветви конвейера на отводную и обратно осуществляется с помощью выходных и входных переводных стрелок. Управление стрелками может производиться вручную от пневмоцилиндра или с помощью электромагнита. Ручное управление стрелками невыгодно при больших грузопотоках и применяется редко.

При автоматическом управлении команда на включение электромагнита или пневмоцилиндра, управляющего работой стрелки, подается при помощи специальных адресующих устройств. Применяется несколько видов адресующих устройств, наиболее распространенным из которых является устройство с системой штырей.

Работа такого устройства состоит в следующем. К грузовой подвеске прикреплена специальная траверса, в отверстиях которой в определенном порядке закреплены штыри. Каждый штырь воздействует на свой конечный выключатель. При подходе подвески к стрелке один из штырей нажимает на конечный выключатель, который управляет электромагнитом или пневмоцилиндром, переводящим перо стрелки с одного участка на другой. Изменяя положение штырей на траверсе и соответственно положение конечных выключателей, можно получить любую трассу перемещения подвески. Как уже отмечалось выше, перемещение подвески по отводному пути может осуществляться различно. В зависимости от этого различной будет и конструкция переводной стрелки.

При перемещении подвески вручную или под действием собственного веса по наклонному пути применяют стрелки двух типов. Стрелки первого типа обеспечивают переход подвески за счет уклона на закруглении. Стрелки второго типа имеют механизм принудительного перемещения подвески по закруглению до выхода ее на прямой наклонный участок отводного пути. При передаче подвески с приводной ветви толкающего конвейера на отводной путь с принудительным движением конструкция стрелки также предусматривает принудительную передачу.

Для того чтобы передача подвесок с отводного пути на приводной происходила синхронно с движением тяговой цепи, а также чтобы не происходило столкновения подвесок при движении по отводному пути, на нем устанавливается специальное останавливающее устройство. Работа этого устройства сблокирована с движением тяговой цепи конвейера, и с помощью специального конвейера подвески перемещаются с отводного пути на приводной в строго определенном порядке.

Толкающие конвейеры являются наиболее прогрессивным видом транспорта сборочного цеха и позволяют значительно снизить трудоемкость сборочных работ и себестоимость продукции. Так, внедрение толкающего конвейера на московском автозаводе им. Лихачева на одном из участков сборочного цеха позволило высвободить более 100 вспомогательных рабочих при одновременном снижении эксплуатационных расходов на 42%.

Толкающие конвейеры, оснащенные дополнительными устройствами, позволяют автоматически производить учет деталей и узлов, регулировать их подачу из механического цеха или склада в сборочный цех, а в сочетании с автоматизацией сборочных работ позволяют полностью автоматизировать такую трудоемкую и ответственную часть производственного процесса, как сборка.

|