| Инерционные устройства при разборочно-моечных работах |

| Инерционные устройства при ремонте машин | |

| 15.03.2014 08:27 | |

|

Значительную трудность при разборке машин и их агрегатов составляет разборка прессовых неподвижных соединений, занимая от общей трудоемкости работ

20...25 %. В то же время усилие распрессовки на 10...15% и более выше усилия запрессовки, что необходимо учитывать при расчетах и разработке конструкций различных устройств.

Для разборки неподвижных соединений применяют различные съемники с винтовым механическим, гидравлическим или пневматическим приводом, механические, гидравлические и пневматические прессы, различные выколотки, действующие от удара молотка, и т. д.

Винтовые съемники для ремонта должны иметь опорные поверхности на обеих соединяемых деталях, а гидравлические и пневматические — сложные приводы и передачи.

Инерционные съемники значительно облегчают работу по разборке различных сборочных единиц, агрегатов и машин в целом за счет кинетической энергии ударника-груза. Их конструкция позволяет использовать инерционные силы, что экономит энергию, повышает качество и производительность труда. Они просты по конструкции, надежны в работе, удобны в эксплуатации, их изготовление значительно экономичнее и проще винтовых и рычажных.

Усилие выпрессовки создается за счет кинетической энергии массы ударника-груза 2 (рис. 1), свободно посаженного на стержне. На одном конце закрепляют упор 1, на другом — захваты в виде рычагов, резьбовых отверстий, цанговых зажимов, различных фланцевых соединений и др.

Рис. 1. Схема инерционного съемника: 1 — упор; 2 — ударник-груз; 3 — захваты.

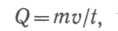

Съемники такого типа работают следующим образом. Ударник-груз 2 резко передвигают влево до соударения с упором 1, в результате чего появится сила Q, которая используется для спрессовывания деталей. Ее определяют по формуле

где m — масса груза, кг;. v — скорость перемещения груза, м/с [v = 2...4 м/с); t — время соударения, с (t=0,01 с).

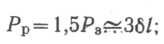

Усилие распрессовки Pp приближенно находят из выражений:

для соединений сталь — сталь

для соединений чугун — сталь

где Рз — усилие запрессовки, кг; δ — натяг, мкм; l — длина ступицы, м.

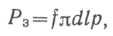

Усилие запрессовки Рз подсчитывают из уравнения

где f — коэффициент трения при запрессовке; d — номинальный диаметр соединяемых поверхностей, м; д — длина детали, м; р — напряжения сжатия на поверхностях контакта, Па.

Напряжения сжатия на поверхностях контакта определяют по уравнению

где δ — расчетный натяг, мкм; Е1 и Е2 — модули упругости материалов охватываемой и охватывающей деталей, Па; C1 и С2 — геометрические коэффициенты.

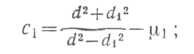

Геометрические коэффициенты, в свою очередь, рассчитывают по формулам:

Где d1 — диаметр отверстия пустотелого вала, м (для сплошного вала d1=0 и c1=1; d2 — наружный диаметр охватывающей детали, м; µ1 и µ2 — коэффициенты Пуассона для материалов соединяемых деталей.

Коэффициенты трения при запрессовке стальных и чугунных деталей ориентировочно можно принять 0,06 ... 0,22.

Поскольку усилие распрессовки несколько больше, чем усилие запрессовки, то это необходимо учитывать при проектировании приспособлений.

Инерционные устройства делят на три группы: для разборки (при ремонте дизельной топливной аппаратуры), универсальное и специального назначения. В свою очередь, их классифицируют по типу захвата (например, резьбовые, цанговые, лапчатые и т. п.).

Инерционные съемники находят все большее применение на станциях технического обслуживания и ремонтных предприятиях. Во многих случаях разборку соединений выполняют только с их помощью.

|