| Проверка технического состояния |

| Карбюраторы солекс - ремонт | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 10.02.2012 14:30 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Техническое состояние деталей карбюратора должно удовлетворять следующим требованиям:

все детали обязаны быть чистыми, без нагара и смолистых отложений;

жиклеры после промывки и продувки сжатым воздухом должны иметь заданную пропускную способность;

шлицы и резьба жиклеров и их держателей, не должны иметь повреждений;

не должно быть заметного износа (люфтов) в соединениях ось - кронштейн поплавков, корпус - оси дроссельных заслонок, крышка - ось

воздушной заслонки;

все клапаны должны быть герметичными, прокладки - целыми и иметь отпечатки уплотняемых плоскостей без пропусков по всему периметру.

ПРИМЕЧАНИЕ!

Форма отпечатков на уплотнительных прокладках служит критерием правильности геометрических размеров уплотняемых плоскостей. При их искажении отпечатки на прокладках будут прерывистыми. Сами прокладки при полной разборке карбюратора рекомендуется заменить новыми.

Поверхности крышки карбюратора, сопрягаемые с корпусами карбюратора и воздушного фильтра, не должны иметь сколов и забоин. Незначительное коробление нижней поверхности крышки в местах расположения отверстий для винтов крепления из-за чрезмерных усилий затяжки винтов устраните притиркой на мелкозернистой стеклянной бумаге, уложенной на поверхность поверочной плиты, предварительно выпрессовав из крышки топливозаборные трубки эконостата и переходной системы вторичной камеры. При значительной неплоскостности этой поверхности крышку замените, так как уплотнительная прокладка не обеспечит герметичность соединения и в образовавшиеся между прокладкой и крышкой зазоры будет подсасываться дополнительный воздух, нарушающий работу карбюратора.

В отверстиях под шпильки крепления корпуса воздушного фильтра резьба не должна иметь сорванных нитей. Шпильки должны быть ввернуты в крышку до отказа без люфта и проворачивания в соединении и не должны иметь изгибов и повреждений нитей резьбы. При срыве резьбы в отверстиях под шпильки допускается ремонт нарезкой резьбы большего размера с одновременной установкой ремонтных ступенчатых шпилек.

Штуцер слива топлива в бак должен быть плотно, без люфта запрессован в отверстие крышки.

ПРЕДУПРЕЖДЕНИЕ!

Ослабление посадки штуцера может привести к пожару при работе двигателя из-за подтекания бензина через неплотности соединения, а в некоторых случаях и выпадания штуцера из отверстия крышки.

Топливозаборные трубки эконостата и переходной системы вторичной камеры должны быть плотно запрессованы в гнезда и не иметь повреждений.

Повреждения резьбовых отверстий крепления электромагнитного клапана, оси рычага управления воздушной заслонкой, крышки пускового устройства с ручным управлением и штуцера подвода топлива, а также деформация седла топливного жиклера системы холостого хода не допускаются. Если есть повреждения, крышку карбюратора замените.

Картонная прокладка крышки и прокладка полуавтоматического пускового устройства (при его наличии) не должны быть надорваны или сильно обжаты. При наличии этих дефектов замените прокладки.

Сетчатый топливный фильтр должен быть совершенно чистым и без надрывов. При чрезмерной деформации каркаса замените фильтр. Пробка крепления фильтра или, в зависимости от модификации карбюратора, штуцер подвода топлива не должны иметь сорванных нитей резьбы и повреждений шестигранника под ключ. Медные уплотнительные шайбы под штуцером и пробкой не должны быть деформированы. Чрезмерно обжатые шайбы замените.

Диафрагма пускового устройства не должна иметь расслоений и надрывов. Ее соединение со штоком должно быть надежным.

ПРИМЕЧАНИЕ!

При каждой разборке карбюратора рекомендуется заменять диафрагму новой, поскольку деформированная работавшая диафрагма при повторной установке займет другое положение и будет иметь заведомо сниженный ресурс.

Рычаг управления воздушной заслонкой должен свободно, без заедания поворачиваться на оси, его фиксирующий шарик не должен зависать в отверстии крышки карбюратора. Крышка пускового устройства не должна иметь деформаций, сколов и повреждения нитей резьбы. Воздушный жиклер пускового устройства должен быть плотно запрессован в гнездо крышки карбюратора и не должен иметь повреждений.

Поплавки поплавкового механизма не должны иметь повреждений и люфтов в местах крепления на рычагах кронштейна, кронштейн не должен быть деформирован. Общая масса поплавков в сборе с кронштейном должна быть не более 6,23 г. Пустотелый латунный поплавок карбюратора ДААЗ- 1111 должен быть герметичен и без вмятин. Для восстановления герметичности поплавок можно запаять, приняв меры предосторожности во избежание взрыва паров бензина. Масса поплавка после пайки должна составлять 7,31- 8,01 г. Не допускаются забоины и глубокая выработка на поверхности язычка кронштейна поплавков в месте контакта язычка с демпфирующим шариком запорной иглы топливного клапана. При необходимости выработку язычка устраните шлифовкой "нулевой" стеклянной бумагой.

Топливный клапан не должен иметь повреждений, нарушающих его герметичность. Если после проверки (см. "Поплавковый механизм") обнаружится негерметичность, замените клапан в сборе, так как он неразборной конструкции.

ВНИМАНИЕ!

В крайнем случае, если нет нового топливного клапана, попытайтесь притереть к седлу запорную иглу, вращая ее а обе стороны, зажав за хвостовик в патроне ручной дрели через бумажную прокладку и введя в отверстое седла каплю абразивной пасты (например, пасту ГОИ с маслом).

Игла клапана должна свободно, но без чрезмерного поперечного люфта перемещаться в седле, демпфирующий шарик не должен зависать в отжатом положении. Если эти условия не выдерживаются, также замените клапан.

Эмульсионные колодцы и каналы корпуса карбюратора и малых диффузоров должны быть совершенно чистыми. Если промывкой ацетоном или растворителями не удалось устранить все загрязнения, используйте для очистки специальные развертки. Малые диффузоры должны быть установлены в пазах корпуса плотно, без люфта, и не должны выпадать под действием собственного веса при переворачивании корпуса карбюратора.

Поверхности корпуса, сопряженные с крышкой и приемным трубопроводом двигателя, не должны иметь глубоких забоин и коробления.

Незначительное коробление в местах расположения резьбовых отверстий для винтов крепления крышки и прохода шпилек крепления карбюратора, вызванное чрезмерным усилием при затягивании крепежных деталей, устраните притиркой на плите, как для крышки карбюратора, предварительно выпрессовав из корпуса переходную трубку топливного канала системы холостого хода. При значительной неплоскостности поверхностей попытайтесь отрихтовать их легкими ударами молотка через выколотку из мягкого металла и затем притрите на плите. Если и в этом случае не удалось устранить коробление, замените корпус, так какуплотнительные прокладки не обеспечат герметичности соединений карбюратора.

Отверстия для осей дроссельных заслонок не должны иметь заметной выработки.

ВНИМАНИЕ!

При сильном износе отверстий для осей дроссельных заслонок корпус замените в сборе с заслонками и осями, так как они подбираются к корпусу индивидуально и не полностью взаимозаменяемы.

Штуцера отбора управляющего разрежения для вакуумного корректора распределителя зажигания и клапана продувки адсорбера (при его наличии), а также для подсоединения шланга системы вентиляции картера двигателя должны быть без повреждений и надежно запрессованы в свои гнезда.

Повреждения резьбовых отверстий крепления элементов на корпусе карбюратора недопустимы. Если не удается восстановить отверстия нарезкой резьбы большего размера с установкой ремонтных крепежных деталей или какими-либо другими доступными способами (см. "Особенности ремонта карбюратора"), замените корпус или, при невозможности такой замены, весь карбюратор в сборе.

Обратный шариковый клапан ускорительного насоса в блоке 17 распылителей (см. рис. 1 - устройство карбюратора ДААЗ) должен легко, без заедания перемещаться, что определяют по характерному стуку шарика, потряхивая в руке снятый блок распылителей. Калиброванные отверстия в носках распылителей 15 и 18 должны быть совершенно чистыми, их трубки - без деформаций, которые могут привести к отклонению струй топлива от заданных траекторий. Резиновое уплотнительное кольцо блока распылителей не должно быть повреждено или сильно обжато, в противном случае его заменяют. Рычаг 4 привода ускорительного насоса должен легко качаться на оси, запрессованной в крышку насоса. Диафрагма 6 не должна иметь разрывов и расслоения. Толкатель опорной чашки диафрагмы должен перемещаться без заедания в корпусе чашки и четко возвращаться возвратной пружиной в исходное положение.

Возвратная пружина диафрагмы не должна иметь остаточной деформации и искривления.

ПРИМЕЧАНИЕ!

При каждой разборке карбюратора или ускорительного насоса рекомендуется заменять его диафрагму новой, так как работавшая деформированная диафрагма при повторной установке займет другое положение и будет иметь заведомо сниженный ресурс.

Клапан 6 (см. рис. 12 - Эконостат) экономайзера мощностных режимов должен быть герметичен (проверку герметичности см. в статье "Проверка и обслуживание экономайзера мощностных режимов") и плотно запрессован в гнездо корпуса карбюратора.

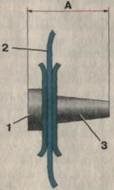

Рис. 37. Схема измерения длины толкателя диафрагмы экономайзера мощностных режимов: 1 - опорная головка тарелки диафрагмы; 2 - диафрагма; 3 - толкатель; А - измеряемая величина

Диафрагма 5 не должна иметь разрывов и расслоений. Общая длина а (рис. 37) толкателя 3 и опорной головки 1 должна быть не менее 6,0 мм. Если она меньше, замените диафрагму в сборе.

Возвратная пружина 4 (см. рис. 12) не должна иметь остаточной деформации и искривления.

Воздушный 3 и топливный 7 жиклеры должны быть чистыми. Воздушный жиклер должен быть плотно запрессован в гнездо корпуса карбюратора, топливный - завернут в резьбовое отверстие.

Топливные и воздушные жиклеры должны быть без повреждений резьбы и шлицев под отвертку. Калиброванные отверстия жиклеров и эмульсионных трубок должны быть совершенно чистыми. Плотные отложения, оставшиеся в этих отверстиях после промывки, удалите смоченной в ацетоне иглой из мягкого дерева (например, заостренной спичкой) или капроновой леской соответствующего диаметра.

Главный критерий исправности жиклеров - их пропускная способность. На заводе-изготовителе после проверки гидравлическим или пневматическим способом на специальных установках жиклеры маркируют или величиной условного диаметра отверстия (мм), или непосредственно величиной пропускной способности (см3/мин). Техническое состояние жиклеров можно определить, сравнивая их реальную пропускную способность с маркировкой. Для определения пропускной способности жиклеров, маркированных величиной условного диаметра отверстия, пользуйтесь переводной шкалой (табл. 4).

Таблица 4.

Переводная шкала маркировки жиклеров по системе Solex

На практике, как правило, нет необходимости проверять пропускную способность жиклеров на специальных установках, если их не чистили металлическим инструментом и не нарушили калибровку. На заводе-изготовителе отверстия жиклеров сверлят с высокой точностью, поэтому достаточно обеспечить их чистоту, и тогда пропускная способность будет соответствовать маркировке.

Для определения технического состояния электромагнитного клапана карбюратора с установленным в нем топливным жиклером системы холостого хода располагают вертикально, иглой вниз. На контакт обмотки ето электромагнита подайте "+" от источника постоянного тока, а корпус соедините с отрицательным полюсом последнего. У исправного клапана сердечник с запорной иглой должен четко, с щелчком втягиваться в обмотку при напряжении не выше 9 В, а после отключения электропитания - без задержки перемещаться возвратной пружиной в исходное положение. В случае нечеткого срабатывания клапана очистите сердечник от окислов и проверьте сопротивление обмотки электромагнита, оно должно быть 150-160 Ом при температуре окружающего воздуха 20 С.

|