| Динамическая балансировка |

| Инерционные устройства при ремонте машин | |||

| 12.03.2014 11:46 | |||

|

Для деталей, длина которых значительно превышает диаметр, более важное значение имеет динамическая уравновешенность от возмущающих моментов.

Пусть вал с массой m (рис. 34) после статической балансировки уравновешивается грузом Q. При вращении вала возникают две противоположно направленные центробежные возмущающие силы F1 и F2. Силы F1 — F2 находятся на расстоянии L, что создает момент F1L, который стремится повернуть ось вала на некоторый угол вокруг его центра тяжести, обусловливая динамическое неравновесие вала. Центробежные силы будут стремиться вывести вал из его опор, что приведет к возникновению дополнительных нагрузок в виде вибраций работающего агрегата или машины на сам вал и на его опоры. Динамическая неуравновешенность будет зависеть от плеча вращающей пары сил.

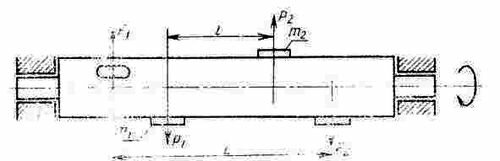

Момент F1L может быть уравновешен другой парой сил, приложенной к валу, действующей в той же плоскости и создающей равный противодействующий момент. В данном случае для динамического уравновешивания к детали в плоскости действия момента F1L необходимо приложить две равные массы т1 = т2 на расстоянии I. В результате этого при вращении детали возникнут центробежные силы Р1 и Р2, которые создадут момент пары сил PJ, равный по величине и противоположный по направлению моменту F1L и, таким образом, уравновешивающий его.

Схема динамического уравновешивания детали

Динамическую балансировку деталей и сборочных единиц в ремонтном производстве проводят на специальных балансировочных машинах, стендах и станках. Принцип их действия основан на том, что при вращении детали или сборочной единицы на упругих опорах стенда они будут колебаться под воздействием центробежных сил инерции.

Вначале замеряют амплитуду колебаний одной из опор, а затем к детали прикрепляют пробные грузы, добиваясь прекращения колебаний этой опоры. Далее проделывают аналогичные операции со второй опорой.

Когда колебания опор прекратятся, то балансировка считается законченной.

Схемы работы наиболее приемлемых для ремонтного производства балансировочных стендов, основанных на этом принципе, показаны на рисунке 35.

Схема работы механических балансировочных стендов:

а — консольного типа; б — плавающего типа; 1 и 2 — подшипники; 3 — индикатор; 4 — пружина; 5 — станина; 6 — платформа; I, II и III — моста замеров.

Балансируемую деталь на стенде консольного типа устанавливают в подшипниках 1 и 2, расположенных на качающейся платформе 6. Последняя одним концом опирается на станину 5, а другим поддерживается пружиной 4. При вращении детали неуравновешенная масса любой части детали, кроме расположенной в плоскости 1, вызывает колебания платформы 6. Они фиксируются индикатором 3 или специальным прибором — амплитудомером, что дает возможность судить о наличии дисбаланса и необходимости балансировки детали.

На стенде плавающего типа платформа качается относительно плоскости III. Балансируемую деталь укладывают также в подшипники 1 и 2. Показания индикатора 3, подведенного к платформе в плоскости III, будут равны нулю, а в плоскостях I и II — пропорциональны неуравновешенным массам при их расположении по обе стороны от плоскости III.

Более качественные результаты по сравнению с механическими обеспечивают электрические балансировочные стенды, позволяющие выполнить балансировку с большей точностью.

Динамической балансировке коленчатых и карданных валов, роторов и других деталей уделяют большое внимание и зарубежные фирмы. Например, электронный стенд СЕ-501 позволяет балансировать любые типы коленчатых валов и любые роторы. Электронная система считывания показаний дает возможность проводить одновременное уточнение значений дисбаланса на двух опорах. Величину и положение дисбаланса определяют одновременно на аналоговом измерительном приборе. Стенд имеет две частоты вращения: 450 мин-1 для коленчатых валов и 900 мин-1 для роторов и карданных валов.

Балансировочные станки, стенды и приспособления необходимо периодически тарировать, проверяя соответствие показаний приборов фактическому дисбалансу, вносимых тарировочными грузами на контрольных роторах в соответствии с руководствами и техническими условиями на эти устройства.

|