| Балансировка коленчатых валов |

| Инерционные устройства при ремонте машин | |||

| 12.03.2014 10:33 | |||

|

Уравновешивание коленчатых валов нарушается вследствие износа трущихся поверхностей (при эксплуатации) и неравномерной наплавки и последующей механической обработки (при ремонте). Увеличенный в результате этого дисбаланс приводит к дополнительным вибрациям, ухудшающим работу двигателя.

Смещение оси маховика и сцепления относительно оси вала, особенно при обезличенном ремонте, — основной - источник дисбаланса. Кроме того, переход на ремонтные размеры, нарушение размеров отверстий во фланце и его толщины нарушают балансировку и увеличивают дисбаланс.

Исследованиями установлено, что после ремонта дисбаланс коленчатых валов в 5... 10 раз превышает установленный допустимый.

Коленчатые валы рекомендуется вначале балансировать отдельно, а затем в сборе с маховиком и сцеплением, также предварительно статически отбалансированными. Для этого используют станки КИ-4274 (БМ-У4) для динамической балансировки. Однако в отдельных случаях в качестве предварительной операции проводят статическую балансировку.

В зависимости от конструкции валов и возможностей производства их балансировка имеет свои особенности. Например, на каждую шатунную шейку двигателя ЗИЛ-130 устанавливают разъемный груз взамен массы шатунов и поршневых комплектов. Груз балансируют статически с допустимым дисбалансом 2 г-см, а массу подгоняют с точностью ± 1 г. При этом длина груза должна быть равна длине шатунной шейки, а центр тяжести располагаться на ее оси посередине длины шейки.

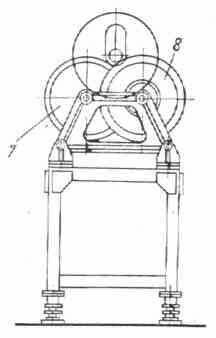

Статическую балансировку коленчатых валов в сборе с маховиком выполняют на стендах различной конструкции. Один из них показан на рисунке 43. Он состоит из рамы 1 сварной конструкции, опирающейся на четыре ножки, что позволяет его установить в строго горизонтальном положении. На переднем конце рамы на двух валиках 4, расположенных в кронштейнах 2, перемещается ползун 3. Его положение определяется расстоянием между крайними коренными шейками балансируемых валов. Ползун 3 стопорится винтом в нужном положении. На ползуне 3 и задней стойке 6 установлены по два диска 7 и 8, которые вращаются на подшипниках.

Рис. 43. Стенд для статической балансировки коленчатых валов в сборе с маховиком:

1 — рама; 2 — передний кронштейн; 3 — ползун; 4 — валик; 5 — грузик; 6 — задняя стойка; 7 и 8 — диски.

Коленчатый вал укладывают во впадины дисков. Если вал не сбалансирован, то он утяжеленной частью будет повертываться вниз. К торцу обода маховика с противоположной стороны приклеивают массу, равную массе металла, необходимую для уравновешивания вала. После проверки вращением вала на дисках 7 и 8 убеждаются в правильности подобранной массы груза.

Высверливают массу металла, равную приклеенной на том же радиусе. Если вал не поворачивается из любого установленного положения, то он отбалансирован правильно. После этого проводят динамическую балансировку,

В других случаях статическую и динамическую балансировку совмещают.

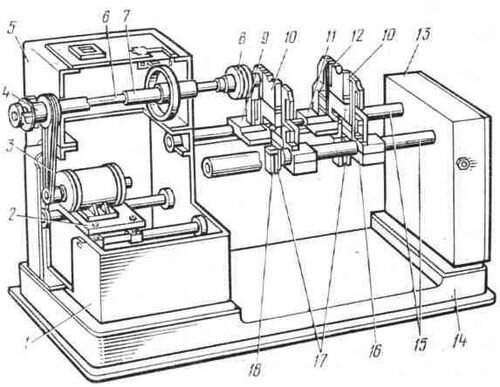

Универсальная балансировочная машина БМ-У4 предназначена для быстрой и точной балансировки деталей и изделий массой 10... 250 кг (рис. 44). Она пригодна для уравновешивания изделий, вращающихся на подшипниках качения и скольжения.

Балансируют детали, центр тяжести которых располагается между опорами (коленчатые валы, коленчатые валы в сборе с маховиками и со сцеплениями, роторы электродвигателей и т. д.).

Переключением на пульте измеряют дисбаланс в левой или правой плоскости. Высокая чувствительность и стабильность показаний приборов машины позволяют в течение 10...15 с после ее пуска определить неуравновешенность балансируемой детали с точностью 5... 10 г-см, а также место расположения грузов. В зависимости от длины балансируемых изделий балансировочные машины изготавливают трех размеров.

Рис. 44. Универсальная балансировочная машина БМ-У4 модели 4274:

1 и 13 — стойки; 2 — консольная плита; 3 — клиноременная передача; 4 и S — пружинные муфты; 5 — шпиндельная бабка; 6 — приводной вал; 7 — шпиндель; 9 и 11 — опоры люлек; 10 — люльки; 12 — стальная лента; 14 — плита; 15 — трубчатые направляющие; 16 — демпфер; 17 — электромагниты; 18 — кронштейн.

Основные технические данные машины БМ-У4

Наибольший диаметр балансируемой детали, мм 800

Наибольшее расстояние между опорными шейками балансируемой детали, мм 800

Наибольшая масса балансируемой детали, кг 250

Точность определения неуравновешенности балансируемой детали, г-см 5... 10

Ошибка определения места расположения неуравновешенности детали в плоскости вращения, градусов 0... 5

Машина состоит из механической части и измерительного устройства с датчиками и стробоскопом для определения места необходимой корректировки. Кроме того, в нее входят электропривод и устройство для автоматического смазывания вкладышей под шейки балансируемых деталей.

На плите 14 установлены стойки 1 и 13 и трубчатые направляющие 15. На последних расположены неподвижные опоры 9 и 11, которые в заданном положении фиксируются стопорами. На опорах находятся люльки 10. На стойке 1 жестко укреплена шпиндельная бабка 5, а внутри стойки смонтирован электропривод. Электродвигатель помещен на консольной плите 2 и приводит во вращение шпиндель 7 через клиноременную передачу 3. Для управления электродвигателем служит кнопочная станция, расположенная в шпиндельной бабке 5. В стойке 13 смонтирован щит с электрооборудованием, который включается с помощью переключателя, находящегося на передней панели.

На опорах 9 и 11 крепятся кронштейны 18 с электромагнитами 17, которые предназначены для автоматического запирания и отпирания люлек, а также приведения в действие масляных насосов, подающих масло к вкладышам опор. В корпусах опор 9 и 11 на стальных лентах 12 подвешены люльки 10, колебания которых гасятся демпферами 16. При включении электродвигателя через заданное время после его разгона автоматически растормаживаются люльки 10 включением электромагнитов 17. При выключении электродвигателя электромагниты обесточиваются и срабатывают клиновидные запоры люлек.

Балансируемый коленчатый вал укладывают крайними коренными шейками на вкладыш опор и через пружинную муфту соединяют с приводным валом. Вал приводится во вращение шпинделем 7, внутри которого проходят приводной вал 6 с двумя пружинными муфтами 4 и 8. Муфты устроены и расположены таким образом, что не препятствуют раскачиванию люлек в поперечном направлении в пределах 5... 10 мм.

Измерительное устройство включает два датчика, ламповый усилитель, стробоскопический осветитель и миллиамперметр. Датчики преобразуют механические колебания люлек в электрические. Электрические сигналы поступают на вход усилителя, а затем на измерительный прибор. Для настройки и контроля показаний миллиамперметра со шкалой балансировочную машину оборудуют контрольным валом с эталонным грузом, который можно ввертывать в отверстия левого и правого дисков. Вращение контрольного вала без эталонного груза не должно создавать его колебаний, при этом показания миллиамперметра должны равняться нулю. При постановке эталонного груза дисбаланс контрольного вала должен составлять 300 г-см.

При измерении неуравновешенности используют сигналы обоих датчиков. Сигналы поступают на вход усилителя, а после их усиления — на измерительный прибор и импульсную безынерционную лампу ИФК-120. Лампа освещает цифры лимба, показывающие, на каком градусе балансируемой детали находится дисбаланс. Уровень сигнала, поступающего из датчика через усилитель на миллиамперметр, определяет значение дисбаланса. Массу балансировочных грузов G определяют по формуле

G=M/r

где М — показания миллиамперметра, г-см; г — радиус смещения груза относительно оси вращения, см.

Коленчатый вал рекомендуется уравновешивать за счет его крайних щек, снимая или наплавляя с противоположной стороны массу металла G.

Исследования, проведенные в МИИСП, показали, что балансировочные стенды с фиксированной плоскостью колебания оси вращения ротора имеют недостаток, заключающийся в самокомпенсации, которая снижает его чувствительность к неуравновешенности в какой-либо плоскости коррекции. В связи с этим предложено изменение показаний балансировочного стенда оценивать двумя показателями: масштабным коэффициентом и коэффициентом влияния.

Масштабный коэффициент показывает, ЕО сколько раз занижены показания стенда в данной плоскости коррекции. Коэффициент влияния определяют как отношение дисбаланса в одной плоскости к мнимому дисбалансу в другой, действие которого вызвано дисбалансом первой плоскости. Он показывает, во сколько раз ослаблено влияние одной плоскости на другую. Для определения коэффициентов используют контрольный груз.

Рекомендуется вначале устранить неуравновешенность коленчатого вала в обеих плоскостях коррекции, а затем маховика и сцепления. В последнем случае достаточно устранить дисбаланс в плоскости маховика. Такая последовательность с учетом указанных коэффициентов обеспечивает более высокую точность балансировки.

Балансировке вращающихся деталей и сборочных единиц уделяется большое внимание на ремонтных предприятиях зарубежных стран. Ее проведение обосновано снижением вибраций на 10%, что способствует увеличению мощности двигателя. Ресурс двигателя при этом возрастает на 25 ... 60 % за счет уменьшения динамических нагрузок, экономится топливо. За рубежом применяют последовательную балансировку отдельно коленчатого вала, вала с маховиком, а затем всей сборочной единицы в сборе со шкивом и сцеплением. Шатунно-поршневую группу комплектуют с допуском 2 г.

|