| Автоматизация подъемно-транспортных операции на сборке |

| Подъемно-транспортные устройства | |||

| 06.02.2014 14:34 | |||

|

Автоматические и полуавтоматические линии сборки начинают все больше применяться на советских и зарубежных заводах, заменяя собой обычную конвейерную сборку.

Несмотря на значительные трудности, связанные со спецификой, многообразием и сложностью выполнения сборочных работ, автоматизация сборки«позволяет значительно повысить производительность труда, освободить рабочих от выполнения трудоемких и тяжелых работ, ускорить выпуск изделий, улучшить качество сборки и снизить себестоимость продукции.

Значение автоматизации сборочных процессов возрастает еще больше в связи с высоким уровнем автоматизации других этапов производственного процесса, например механической обработки. Подъемно-транспортные операции являются неотъемлемой частью сборочных работ. Поэтому комплексная автоматизация сборки есть также и автоматизация подъемно-транспортных операций. Создание автоматических и полуавтоматических линий сборки возможно только при полной автоматизации операций подъема и перемещения деталей и узлов в процессе сборки, а также при автоматической подаче этих грузов на рабочие места.

Рассмотрим на примерах, каким образом решаются эти задачи.

Для Ульяновского автомобильного завода трестом «Союзпроммеханизация» разработана автоматическая транспортная система для обслуживания участка окраски переднего и заднего мостов легкового автомобиля. Система состоит из трех конвейеров толкающего типа. Передний и задний мосты после испытания специальным подъемником загружаются на подвески первого толкающего конвейера и проходят последовательно моечную и сушильную машины и окрасочную камеру. После окраски подвески с мостами с первого конвейера автоматически переходят на второй сушильный толкающий конвейер, имеющий меньшую скорость, чем первый. Из сушильной камеры подвески с мостами передаются на транспортный конвейер, который транспортирует их далее на склад или на сборку.

Применение автоматических толкающих конвейеров значительно уменьшило трудоемкость и повысило безопасность операции, поскольку рабочий непосредственно в ней не участвует.

Оригинально решен вопрос подачи тормозных барабанов автомашины ГАЗ-51 на место сборки на Горьковском автозаводе.

Раньше подача тормозных барабанов к рабочим местам производилась с помощью транспортных тележек. Требовалась неоднократная кантовка и перегрузка, пока тяжелый барабан весом 32 кг не устанавливался на оси автомобиля на сборочном конвейере.

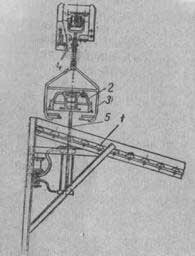

В настоящее время доставка тяжелых деталей на сборочный конвейер механизирована и автоматизирована. На фиг. 40, а показана схема устройства для автоматического снятия тормозных барабанов 2 с подвесного толкающего конвейера на рабочем месте сборочного конвейера передних осей и задних мостов. При подходе подвески 3 конвейера к рабочему месту сборщика штырь подвески нажимает на конечный выключатель 4, после чего дается команда на начало действия штока 5 пневматического подъемника. Шток приподнимает барабан с подвески. В это время освобожденная подвеска автоматически уходит в механический цех за другим барабаном, а приподнятый барабан штока опускается на наклонный рольганг 1 и скатывается на место сборки.

Автоматическая подача тормозных барабанов к сборочным местам.

За рубежом на некоторых заводах применяются специальные полуавтоматические и автоматические линии сборки автомобильных узлов, в частности полуавтоматические линии сборки двигателей внутреннего сгорания. Двигатели собираются на тележках, автоматически передвигающихся после выполнения заданной работы на определенной станции автоматической линии. Время, в течение которого выполняется работа на каждой станции, составляет всего 16 сек.: тележки передвигаются в течение 8 сек., следовательно, темп линии составляет 24 сек. За это время производится сборка и снимается готовый двигатель с линии.

На описанной линии производятся и ручные операции, например предварительное навинчивание гаек и ввинчивание винтов, постановка прокладок и другие работы. Установка же коленчатого вала, запрессовка деталей, затяжка гаек и другие операции выполняются автоматически. На случай поломки автоматизирующих устройств около каждой автоматической станции встроена холостая станция, позволяющая производить работу вручную с применением механизированного инструмента. Инструмент подвешен у каждой станции на подвесках. Мелкие детали, устанавливаемые на той или иной станции, подаются с помощью подвесного конвейера, загрузка которого на окладе осуществляется из бункеров также автоматически.

Передача собираемого двигателя с участка на участок производится с помощью гидравлического подъемника. На последней станции участка двигатель приподнимается с тележки и передается на первую тележку следующего участка. После выполнения работы на послед

ней станции третьего участка двигатель с помощью конвейера передается на окраску в камеры с электростатическим полем. Детали, не подвергающиеся окраске, закрываются защитными колпачками. Затем на стенде двигатель автоматически заправляется маслом и водой, обеспечивается подвод топлива и отвод газов, и в течение 20 мин. он подвергается испытанию.

На линии оригинально решен вопрос подачи на сборку шатунно-поршневой группы. Как известно, установка поршней в цилиндры двигателей внутреннего сгорания производится после предварительной сортировки их на группы. На первой секции линии предусматривается специальный измерительный прибор, который измеряет размеры отверстий цилиндров в каждом блоке и результаты измерения с помощью передающего прибора сообщает на участок сборки шатунно-поршневой группы. Поршни на сборку поступают в соответствии с этими размерами.

Автоматизация и механизация транспортирования деталей и узлов из механических цехов к местам сборки является не менее важной задачей, чем автоматизация непосредственно сборочных работ.

Транспортирование при помощи различных тележек, не обеспечивая высокой производительности, затрудняет организацию учета и планирование, приводит к непланомерному снабжению сборки нужными деталями, загромождает проезды в цехах и на складах. Эти недостатки устраняются при автоматизированном способе доставки деталей и узлов.

Так, например, применение системы подвесных и тележечных конвейеров для транспортирования деталей и узлов из механического цеха на склад и со склада на сборочные участки на заводе «Красный пролетарий» позволило высвободить 14 вспомогательных рабочих, упростило учет движения деталей, облегчило труд обслуживающего персонала.

Передача мелких деталей со склада на сборку сейчас производится подвесными конвейерами, которые автоматически разгружаются на рабочих местах. Крупные детали передаются непосредственно из механического цеха на сборку при помощи специального передаточного подпольного конвейера, оснащенного подъемным устройством, который также автоматически разгружается в нужных местах сборочного цеха.

Примером устройств, автоматизирующих подъемнотранспортные операции, может служить специальный электровоз, предназначенный для доставки грузов со складов на рабочее место. Он обеспечивает автоматический захват и подъем грузов в зависимости от установленного на нем приспособления. Перемещение электровоза автоматизировано. Если на пути следования возникает какое-нибудь препятствие, электровоз автоматически останавливается, а затем при устранении препятствия продолжает движение. Электровоз имеет механизм автоматической разгрузки грузов и может разгружаться на 14 станциях. Скорость его передвижения от 20 до 75 м/мин. При оснащении электровоза специальными механизмами можно обеспечить выполнение различных операций по заранее заданной программе.

|