| Регулировка поплавкового механизма |

| Карбюраторы солекс - обслуживание и регулировка | |||

| 10.02.2012 12:32 | |||

|

Регулировка поплавкового механизма - одна из важнейших операций по обслуживанию карбюратора. Если этот механизм работает нечетко или не обеспечивает оптимальный уровень топлива в поплавковой камере, нельзя добиться нормальной работы остальных систем карбюратора даже при их полной исправности.

Карбюраторы типа "Солекс" не имеют устройств визуального наблюдения за уровнем топлива без их разборки, как это было предусмотрено на более ранних моделях карбюраторов, например К-126. Поэтому уровень контролируют и регулируют косвенным способом, оценивая взаимное расположение элементов поплавкового механизма и изменяя его в заданных пределах.

Поплавковый механизм регулируют при снятой крышке карбюратора (см. "Снятие и установка крышки карбюратора") в три последовательных стадии. Перед началом регулировки убедитесь, что кронштейн поплавков свободно, без заедания качается на оси, а на его язычке, воздействующем на иглу топливного клапана, нет вмятин и забоин. При необходимости устраните эти неисправности шлифовкой язычка и оси "нулевой" наждачной бумагой.

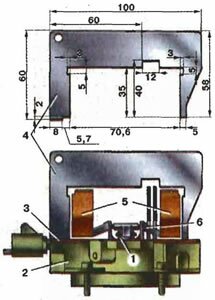

На первой стадии отрегулируйте взаимное положение поплавков на кронштейне и правильность их расположения относительно элементов поплавковой камеры и крышки карбюратора. Если положение поплавков будет отличаться от требуемого, добиться оптимального уровня топлива не удастся. Наилучшего.результата достигают, если предварительно изготовить из какого-либо плотного материала (пластмасса, листовой металл или хотя бы толстый картон) шаблон, размеры которого показаны на рис. 23.

Рис. 23. Регулировка положения поплавков с помощью шаблона: 1 - топливный клапан; 2 - крышка карбюратора; 3 - прокладка крышки; 4 - шаблон; 5 - поплавки; 6 - кронштейн поплавков

Установив крышку 2 карбюратора вместе с прокладкой 3 поплавками 5 вверх на ровную горизонтальную поверхность, перпендикулярно ей приложите шаблон 4 в зоне расположения наивысших точек поплавков, как это показано на этом же рисунке. Между шаблоном и поплавками по контуру должен быть равномерный зазор 1 мм. В протйвном случае добейтесь правильного положения поплавков, осторожно подгибая в нужную сторону рычаги их вильчатого кронштейна 6. При отсутствии шаблона, подгибая рычаги в вертикальном направлении, сначала добейтесь одинакового зазора между каждым поплавком и прокладкой крышки при любом положении кронштейна; а затем, подгибая рычаги в горизонтальном направлении, расположите поплавки примерно над центрами отпечатков верхних кромок секций поплавковой камеры на прокладке крышки карбюратора. После тщательного выполнения этой стадии регулировки поплавки не будут задевать за стенки поплавковой камеры и, что не менее важно, будут погружены в топливо на одинаковую глубину.

На второй стадии, не меняя положения крышки, отрегулируйте зазор В (рис. 24) между нижними выступами поплавков 1 и плотно прижатой к крышке 7 прокладкой 6 при закрытом топливном клапане 4 и утопленном демпфирующем шарике его иглы. Зазор должен быть (2,1 ±1,0) мм. Регулируйте зазор, осторожно подгибая отверткой язычок 3 кронштейна 2 поплавков, и контролируйте его набором плоских щупов.

Рис. 24. Схема регулировки уровня топлива: 1 - поплавок; 2 - кронштейн поплавков; 3 - язычок кронштейна; 4 - топливный клапан; 5 - ограничитель хода поплавков; 6 - прокладка крышки; 7 - крышка карбюратора; 8 - шпилька; 9 - поверочная плита; В - контролируемый размер

Для того чтобы проверить правильность проведения первых двух стадий регулировки, установите крышку карбюратора вертикально, топливными штуцерами вверх. При этом язычок кронштейна должен только слегка касаться демпфирующего шарика иглы клапана, не утапливая его. В этом положении крышки плоскость язычка должна быть перпендикулярна оси иглы клапана, а линии от разъемов пресс-форм на боковых поверхностях поплавков должны быть примерно параллельны плоскости крышки. Нарушение этих требований свидетельствует о неправильном выполнении двух первых стадий регулировки или о неисправности запорной иглы клапана, вызванной западанием ее демпфирующего шарика. Если нет возможности сразу заменить клапан, можно временно отрегулировать с приемлемой степенью точности положение поплавков, ориентируясь только на параллельность линий разъемов от прессформ, не обращая внимания на получившийся в результате зазор между поплавками и прокладкой крышки.

На третьей стадии переверните крышку горизонтально, поплавками вниз и отрегулируйте полный ход иглы клапана в открытом положении. Ход должен быть около 2 мм, что соответствует зазору 15 мм между поплавками и прижатой к крышке прокладкой. При необходимости отрегулируйте зазор подгибанием ограничителя 5 хода поплавков, упирающегося в седло клапана.

Процесс регулировки уровня топлива в карбюраторе ДААЗ-1111 из-за его конструктивных особенностей несколько отличается. Установочные размеры поплавка и топливного клапана проверяют и регулируют раздельно.

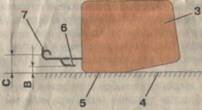

Сняв крышку карбюратора, переверните ее топливным клапаном вверх и измерьте штангенциркулем величину выступания А (рис. 25) иглы клапана 2 над плоскостью крышки 1, которая должна составлять 10,0-10,2 мм.

Рис. 25. Схема регулировки уровня топлива в карбюраторе ДААЗ-1111: 1- крышка карбюратора; 2 - топливный клапан; 3 - поплавок; 4 - установочная поверхность поверочной плиты; 5 - установочная поверхность поплавка; 6 - язычок кронштейна поплавка; 7 - ограничитель хода поплавка; А, В, С - контролируемые размеры

Если эта величина значительно отличается от указанной, замените клапан в сборе, так как он не имеет регулировочных элементов. Затем аккуратно выньте из корпуса карбюратора поплавок вместе с осью, предварительно вынув из пазов корпуса держатель оси, и установите поплавок, как показано на рис. 25, на ровную поверхность (например, на поверочную плиту). Сначала измерьте штангенциркулем расстояние С от установочной поверхности 4 плиты до центра оси поплавка - оно должно быть 6,9-7,0 мм. При необходимости отрегулируйте расстояние С, подгибая кронштейн поплавка. Затем измерьте штангенциркулем или калибром (можно использовать хвостовик сверла) расстояние В от поверхности плиты до язычка 6, которое должна составлять 2,0-2,2 мм. Это расстояние регулируйте, подгибая язычок 6 и не изменяя положение кронштейна. Для того чтобы проконтролировать правильность регулировки уровня топлива, установите на место поплавок и крышку карбюратора с прокладкой. Закрепите крышку двумя винтами, не затягивая их; подсоедините к штуцеру крышки шланг подачи топлива и наполните поплавковую камеру бензином с помощью рычага ручной подкачки топливного насоса. Отсоедините шланг подачи топлива и снимите крышку карбюратора. Измерьте хвостовиком штангенциркуля расстояние от уровня топлива до верхней кромки поплавковой камеры. Оно должно составлять 22-24 мм.

По окончании регулировки поплавкового механизма воспользуйтесь тем, что крышка карбюратора снята, и проверьте герметичность топливного клапана. Для этого установите крышку поплавками вверх так, чтобы топливный клапан закрылся (у карбюратора ДААЗ-1111 прижмите иглу клапана пальцем), герметично закройте пальцем отверстие штуцера возврата топлива (при его наличии) и плотно вставьте в отверстие штуцера подачи топлива наконечник предварительно сжатой резиновой груши. Если клапан герметичен, при отпускании груша не менее 10 с должна сохранять сжатую форму, не распрямляясь. Если затем перевернуть крышку поплавками вниз, груша немедленно должна принять первоначальную форму, что свидетельствует об отсутствии зависания иглы клапана и его полном открытии.

Если регулировка поплавкового механизма не дает желаемого результата, а топливный клапан герметичен, то наиболее вероятной причиной повышенного уровня топлива может быть несоответствие массы поплавков номинальной.

Масса пустотелого латунного поплавка карбюратора ДААЗ-1111, составляющая 7,31-8,01 г, может в эксплуатации увеличиться при попадании внутрь бензина из-за потери герметичности, что можно устранить пайкой. Масса монолитных пластмассовых поплавков остальных карбюраторов типа "Солекс" может оказаться завышенной изначально при нарушении технологии изготовления, особенно предприятиями, выпускающими их в качестве запасных частей. Единственный выход из этого положения - замена поплавков новыми номинальной массой не более 6,23 г.

|