| Дифференциально-инерционные нагружатели для стендов замкнутого контура |

| Инерционные устройства при ремонте машин | |||

| 05.03.2014 11:48 | |||

|

Большое место при обкатке по замкнутому контуру отводится нагружателю системы. Его выбирают исходя из условий надежности и производительности. Различают механические, пневматические, электромагнитные, гидравлические, дифференциальные, инерционные, планетарные и другие нагружатели, которые либо очень сложны в изготовлении и эксплуатации и металлоемкие, либо малопроизводительны и неэкономичны.

В Пензенском сельскохозяйственном институте был спроектирован и изготовлен принципиально новый дифференциально-инерционный нагружатель, в основу конструкции которого положен дифференциальный механизм. Корпус дифференциально-инерционного нагружателя состоит из двух половин- 2 (рис. 47) и 8, соединенных шпильками 10.

Рис. 47. Схема дифференциально-инерционного нагружателя:

1 — полуосевые шестерни с валами; 2 и 8—половины корпуса; 3 — сателлиты; 4 — болт; 5 — палец; 6 — ведущий поводок; 7 — ведомый поводок; 9 — инерционные грузы; 10 — шпилька.

Внутри корпуса находятся две полуосевые шестерни 1 и два сателлита 3 с постоянным зацеплением. Хвостовики сателлитов удлинены и выведены за пределы корпуса. Инерционные грузы 9 выполнены в виде сегментов и связаны с сателлитами с помощью поводков.

Ведомые поводки 7 свободно насажены на хвостовики сателлитов, а ведущие поводки 6 жестко соединены пальцами 5, имеющими квадратное сечение, с осью сателлита специальным болтом 4 с пружинной шайбой. Для этого в хвостовиках сателлитов и на концах ведущих поводков пробиты квадратные отверстия по размеру сечения пальцев.

Принцип действия дифференциально-инерционного нагружателя следующий. При вращении корпуса нагружателя грузы 9 под действием сил инерции Рц расходятся и с помощью ведущих поводков поворачивают на некоторый угол сателлиты, передавая им соответствующую нагрузку. При этом один из сателлитов вращается по ходу часовой стрелки, а другой наоборот. Имея с полуосевыми шестернями постоянное зацепление, сателлиты передают им вращение и нагрузку, создаваемую инерционными грузами. За счет вращения полуосевых шестерен в разные стороны в замкнутой силовой системе создается нагружающий момент. Максимальный угол (90°) поворота полуосевых шестерен и сателлитов определяется углом расхождения инерционных грузов, который также равен 90°.

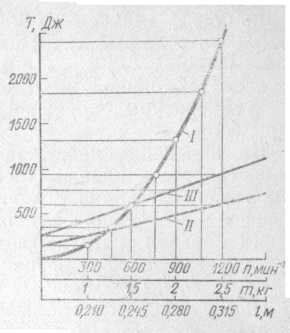

Рис. 48. Зависимость кинетической энергии от:

I — частоты вращения дифференциально-инерционного нагружателя;

II — массы инерционных грузов;

III — длины рычагов: I — при т = = 2,5 кг; l==0,245 м; II — при n=600 мин-1; l=0,245 м; III — при n=600 мин-1; l=2,5 кг.

Кинетическая энергия, развиваемая силами инерции грузов нагружателя, в большей степени зависит от частоты вращения (рис. 48). Ее графическая зависимость представляет собой показательную функцию

где Y — величина кинетической энергии; К — постоянный коэффициент; X— частота вращения; В — постоянный коэффициент.

Меньшее влияние на изменение кинетической энергии оказывают масса грузов и длина рычагов.

Их зависимости представлены уравнениями прямых, т. е.

Y=Km+B

где m — масса грузов или длина рычагов.

Максимальный крутящий момент, создаваемый силами инерции, может быть получен при отклонении грузов от оси вращения на 45°.

Исследование дифференциально-инерционного нагружателя проводили на обкаточном стенде. На нем были установлены угловые редукторы. Рама 9 (рис. 49) стенда изготовлена из швеллера. Она состоит из двух частей. Одна из них с закрепленными на ней испытуемыми редукторами 1, дифференциально-инерционным нагружателем 2 на подшипниковых опорах 3 и тензометрическим валом 10, соединенными с помощью фланцевых муфт 8 и 12, находится в помещении лаборатории, а другая с двумя испытуемыми редукторами и приводным электродвигателем 6 вне помещения. Обе части стенда связаны промежуточными валами 4, проходящими в сквозных отверстиях в стене 7. Установка обкатываемых объектов в помещении и вне его обусловлена методикой исследований, учитывающей влияние температуры окружающей среды на обкатку и изнашивание.

На изменение нагружающего момента в системе влияют частота вращения системы п, масса инерционных грузов G, длина поводков I и передаточное отношение г в зацеплении сателлит — полуосевая шестерня. Таким образом, нагружающий момент в системе можно представить как функцию четырех переменных MB = F(n, G, I, i).

При исследовании дифференциально-инерционного нагружателя был выбран вариант с изменением частоты вращения системы и постоянными значениями массы инерционных грузов, длин поводков и передаточного отношения. Схема подключения электродвигателя позволяла плавно изменять частоту вращения от 0 до 2500 мин-1, которую контролировали электрическим тахометром первого класса.

Основным элементом при определении нагружающего момента в системе служит тензометрический вал 6

Рис. 49. Схема стенда для обкатки по замкнутому силовому контуру с дифференциально-инерционным нагружателем:

1 - редуктор; 2 — дифференциально-инерционный нагружатель; 3 — подшипниковая спора; 4 — промежуточный вал; 5 — муфта электродвигателя; 6 — электродвигатель; 7— стена помещения; 8 и 12 — фланцевые муфты; 9 — рама стенда; 10 — тензометрический вал; 11 — ртутный токосъемник.

Рис. 50. Схема подключения рабочей и контрольно-измерительной аппаратуры при исследовании дифференциально-инерционного нагружателя:

1 — тарировочное кольцо; 2 — токосъемник; 3 — фотодиод ФСД-6; 4 — лампочка; 5 — тензодатчики; 6 — тензометрический вал; 7—блок питания; 5 — перекрывающие пластинки; 9 — восьмишлейфовый осциллограф; 10 — двухканальный усилитель.

(рис. 50), изготовленный из стали 40Х с поверхностной закалкой и шлифованной рабочей частью. В местах наибольших крутящих моментов наклеены тензодатчики 5 с базой 20 мм и полным сопротивлением 100 Ом. При действии дифференциально-инерционного нагружателя тензометрический вал закручивался на определенный угол, вызывая изменение сопротивления тензодатчиков, сигнал с которых через токосъемник 2 поступал на тензоусилитель, а затем записывался на осциллограмму. Угол закручивания тензовала определяли с помощью прибора, представляющего собой объединенные фотодиод 3 (ФСД-6) и лампочку 4 накаливания. До начала испытаний тензометрический вал был оттарирован, а процесс тарировки записан на осциллограмму.

При исследовании дифференциально-инерционного нагружателя ориентировались на крутящий момент 300 Н м, возникающий на коленчатом валу трактора ДТ-75 при номинальной частоте вращения 1700 мин-1. Для определения нагружающего момента, задаваемого в замкнутом силовом контуре нагружателем, сравнивали величины следов на тарировочных и рабочих осциллограммах.

Испытания подтвердили работоспособность дифференциально-инерционного нагружателя. Было установлено, что полуосевые шестерни и сателлиты практически не изнашиваются, так как остаются неподвижными относительно вращающегося корпуса. Во время испытаний нагружатель работал без поломок и был вполне надежен. Он универсален и может быть использован для обкатки, ресурсных и других видов испытаний редукторов, коробок передач, ведущих мостов машин на стендах с замкнутым силовым контуром. Дифференциально-инерционный нагружатель имеет небольшие габариты и создает нагружающие моменты до 800 Н-м, поддерживая их на заданном уровне.

На рисунке 51 показан дифференциально-инерционный нагружатель, выполненный в виде дифференциального механизма. Он состоит из выходных валов 1 и 8, связанных с коническими колесами 13 и 15, и сателлитов 3, 6, 11 и 14. К грузу Р прикреплены рычаг 5, шарнирно соединенный также с осью сателлита 6, и вспомогательный рычаг 10, жестко связанный с осью сателлита 11.

Рис. 51. Схема дифференциально-инерционного нагружателя:

1 и 8 — выходные валы; 2, 7 и 16 — дополнительные грузы; 3, 6, И и 14 — сателлиты; 4 и 12 — дополнительные рычаги; 5—рычаг; 9 — груз; 10 — вспомогательный рычаг; 13 и 15 — конические колеса.

К дополнительному грузу 7 прикреплены дополнительный рычаг 12, шарнирно связанный с осью сателлита 11, и дополнительный рычаг 4, жестко соединенный с осью сателлита 3.

В нагружателе устанавливают дополнительные грузы 2 и 16, которые крепят к осям сателлитов 14 и 6.

Нагружатель работает следующим образом. При вращении валов 1 я 8, присоединенных к ветвям замкнутого контура, груз 9 под действием центробежных сил Рц начинает отклоняться от оси вращения вала 8 и рычагом 10 старается повернуть ось сателлита 11. Рычаг 5 проворачивается на оси сателлита 3, а груз 7 рычагом 4 поворачивает ось сателлита 3 (рычаг 12 проворачивается на оси сателлита 11), тем самым создавая на конических колесах 13 и 15 противоположно направленные крутящие моменты Мп и, следовательно, нагружая валы 1 и 8, а также ветви замкнутого контура. Дополнительные грузы 2 и 16, нагружая оси сателлитов 6 и 14, соответственно увеличивают нагрузку на валах 1 и 8.

Такая конструкция нагружателя позволяет создавать нагрузку, пропорциональную частоте вращения выходных валов при неподвижных сателлитах, тем самым обеспечивая нагружение, не зависящее от направления вращения валов.

|