| Восстановление и упрочнение фасок клапанов |

| Инерционные устройства при ремонте машин | |||

| 14.03.2014 07:48 | |||

|

Клапаны двигателей внутреннего сгорания работают в тяжелых условиях абразивно-агрессивной среды, повышенной температуры до 300...400°С (фаски — до 600 °С) и ударных нагрузках, достигающих 30 МПа. В результате этого нарушается геометрическая форма фасок, сопровождаемая появлением раковин и износом.

При ремонте деталей двигателей тракторов и автомобилей часто возникает необходимость восстанавливать изношенную фаску клапана. Высокую износостойкость можно достичь нанесением припекаемого слоя, полученного из порошковой шихты на основе железного порошка с легирующими добавками или порошка хромоникелевого сплава типа СР. Толщина слоя зависит от износа, а также предварительной и последующей механической обработок. Для обеспечения необходимого ресурса достаточна толщина в 0,2 ... 0,3 мм.

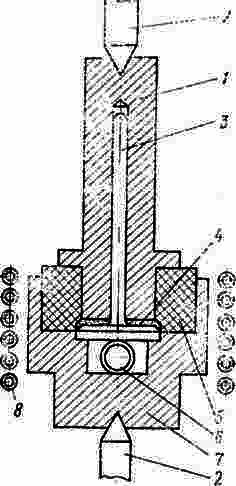

Рис. 21. Устройство для нанесения покрытий на фаску клапана.

1 — направляющая втулка клапана; 2 — центры вращения; 3 — клапан; 4 — порошок; 5 — матрица; 6 — биметаллический элемент; 7 — корпус; 8 — индуктор ТВЧ.

Покрытия получают в различных устройствах. Клапан 3 (рис. 21) и припекаемый порошок 4 помещают в корпус 7. В верхней части устройства располагаются неметаллическая матрица 5 и втулка 1. Между донной частью корпуса и клапаном помещается биметаллический элемент 6, а все устройство в собранном виде находится в вертикальном положении в центрах 2 вращения таким образом, чтобы в зоне охватывающего индуктора ТВЧ 8 размещались упрочняемая фаска клапана 3 и биметаллический элемент 6.

Перед упрочнением фаску 3 механически обрабатывают (резанием или шлифованием), чтобы обеспечить необходимый припуск для равномерного нанесения припекаемого слоя.

При вращении относительно вертикальной оси клапана шихта (из металлического порошка с активирующими добавками) под действием центробежных сил располагается в виде цилиндрического слоя на восстанавливаемой фаске. После включения индуктора ТВЧ биметаллический элемент 6 перемещает клапан 3 вверх и порошок 4 спрессовывается на фаске. Деталь нагревают до температуры 1 000 ... 1050 °С, соответствующей температуре спекания и припекания металлического порошка к фаске. Операция припекания занимает 1... 1,5 мин.

После разборки устройства проводят механическую обработку упрочненной части поверхности до требуемого размера и при необходимости подвергают термообработке.

В ГОСНИТИ разработан способ роторного напыления, позволяющий получать покрытия на фаске клапанов любого типоразмера при высоком коэффициенте использования порошка (до 90 % ).

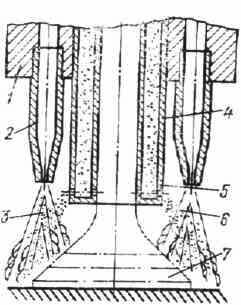

Рис. 22. Схема восстановления фаски клапана роторным напылением:

1 — корпус горелки; 2 — газовое сопло; 3 — пламя горелки; 4 — бункер; 5 — сопло бункера; 6 — порошок, поступающий из бункера; 7 — клапан.

Сущность процесса состоит в том, что вращающееся пламя 3 (рис. 22) равномерно разогревает подготовленную поверхность до 500 °С, а затем с увеличением скорости вращения сопла 2 под действием центробежной силы из аксиально расположенных отверстий в бункере 4 в пламя подается порошок 6 и наносится на разогретую поверхность восстанавливаемого клапана 7. После этого снижают скорость вращения сопла горелки, подачу порошка прекращают и оплавляют нанесенное покрытие.

В качестве напыляемого материала рекомендуются самофлюсующиеся порошки типа ПГНХ-80СР2, СР-3 и СР-4. Их применение увеличивает износостойкость соединения седло — клапан.

Технологический процесс заключается в следующем. Клапаны, требующие восстановления, очищают в водных растворах моющих средств «Лабомид-101» или «Темп-100» концентрацией 25...30 г/л при температуре 80 ... 85 ЪС в течение 30... 40 мин, а затем ополаскивают в горячей (80...85°С) чистой воде. Для улучшения сплавления поверхность фаски делают шероховатой в пескоструйных установках корундовой крошкой. Дисперсность крошки 0,5... 1,5 мм, давление воздуха в системе 0,4... 0,5 МПа.

Шероховатость также можно получить с помощью стальных механических щеток при частоте вращения 60... 600 мин-1 и частоте вращения клапана 100...

200 мин-1, диаметр проволоки 0,7. ..1,0 мм при длине 10...20 мм.

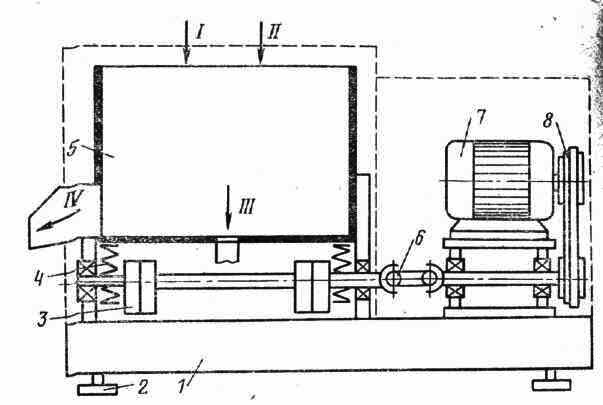

Рис. 23 - Схема виброабразивной моечной установки ОМ-9312:

1 - рама; 2 — опора; 3 — дебалансовый вибратор; 4 — пружина; 5 — контейнер; 6 - карданная передача; 7 — электродвигатель; 8 — клиноременная передача; I — загрузка деталей и абразивного наполнителя; II— подача моющего раствора; III — слив раствора; IV — разгрузка контейнера.

Клапаны очищают от нагара в виброабразивной установке ОМ-9312, показанной на рисунке 23. Установку монтируют на раме 1 с виброизолирующими опорами 2.

На раму 1 с помощью пружин 4 опирается виброплатформа, на которую размещают контейнер 5 вместимостью 110 л. Для более интенсивного перемешивания деталей и наполнителя переднюю стенку контейнера скругляют. Внутри контейнер облицован износостойкой резиной.

В нижней части виброплатформы жестко крепят дебалансовый вибратор 3, вращающийся от электродвигателя 7 через клиноременную 8 и карданную 6 передачи.

Водный раствор СМС (МС-8 концентрацией 30... 35 г/л) подается в контейнер насосом из специального бака, в котором находятся электронагревательные элементы, и циркулирует по замкнутому контуру.

Описанную установку целесообразно использовать на очистке клапанов, их пружин и коллекторов двигателей внутреннего сгорания. При этом отпадает необходимость в пескоструйной обработке и использовании стальных щеток.

После подготовки клапана, наносится покрытие на установке, разработанной ГОСНИТИ, при частоте вращения пламени 20 мин-1, частоте вращения бункера 300 мин-1 и расходе ацетиленокислородной смеси 3600 л/ч. После получения покрытия, детали охлаждают на воздухе при комнатной температуре в течение 10...15 мин и шлифуют до получения размеров в соответствии с техническими условиями.

|